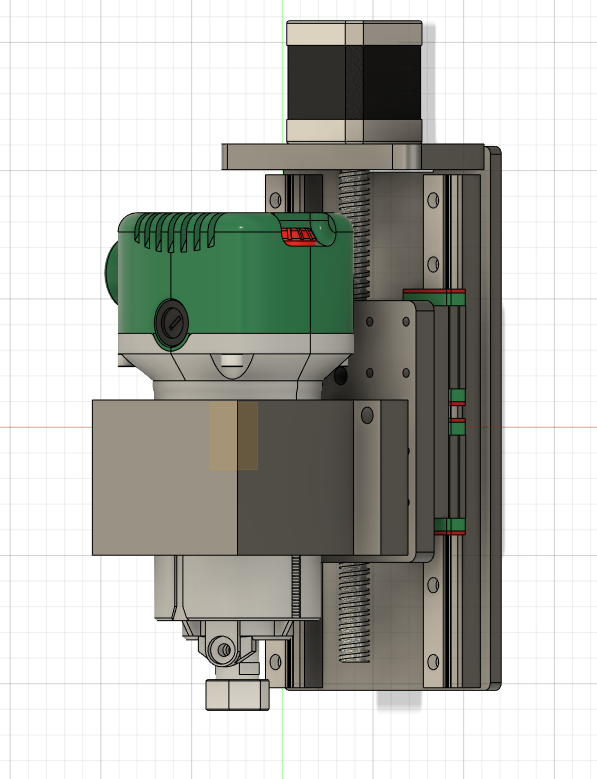

Volvemos con la segunda entrega del eje Z que va a llevar nuestra CNCBasic Series Model A. Si alguien ha llegado hasta aquí y se ha perdido la primera parte, puede echarle un vistazo desde este enlace.

En la primera parte tratamos un poquito los diferentes elementos que componen esta parte de la máquina. En esta ocasión, vamos a tratar de ver lo que queda y, como podéis ver en la imagen, la pletina segunda es ligeramente mas larga (unos 15mm mas larga). Esta modificación viene hecha para poder alcanzar la base de trabajo cuando estamos haciendo uso de fresas pequeñitas.

Si bien es cierto, que las fresas disponen de un mango con bastante recorrido, tenemos que procurar insertarlas dentro del spindle tanto como nos sea posible. Des esta forma reducimos las tolerancias que tiene el propio eje del spindle y nuestra fresa girara mas centrada. Cuanto mas larga es la fresa o mas sacada la dejamos, mas problemas de precisión, malos acabados (por posibles vibraciones) tendremos. Por tanto, tener en cuenta que las fresas se colocan con todo el cuerpo posible insertado.

Hago un paréntesis, para comentar que es posible encontrarnos con situaciones donde el trabajo a realizar no nos permita meter todo lo posible la fresa en el portapinzas. Esto puede deberse, por ejemplo, a pequeñas piezas o margenes muy pequeños entre la pieza y el resto del material, conflictos entre la tuerca de fijación de la fresa y algún anclaje que usemos, etc. En estos casos, no pasa nada por dejar la fresa menos insertada en su pinza, pero intentemos que estos sean los menos casos posibles y buscad, en la medida que sea posible, el que la fresa quede insertada.

El cambio que veis en esta pieza, viene dado por el motivo comentado antes. Una mejor configuración de cara a trabajar con las fresas de menor tamaño. Si bien es cierto que en muchos diseños nos podemos encontrar con esta pieza mucho mas larga (en el diseño de la CNCDesktop500 mismamente, que os muestro en la imagen inferior) , de forma que el soporte del spindle nos queda fuera del área donde están los patines, esto nos obliga a aumentar el espesor de esta pletina, y a mas distancia, mas espesor debemos añadir a la pieza (o incluso refuerzos extra).

Debéis tener en cuenta este factor, pues el efecto palanca que se produce cuando la maquina esta trabajando es bastante grande. Aunque veis una pieza de aluminio de mucho espesor, todo flexa cuando tenemos ciertas medidas y mas aun, cuando solo se dispone de un punto de apoyo en una pletina. Por tanto, buscad en la medida de lo posible que parte del soporte del spindle o alguno de los soportes si usáis varios (porque los spindles con variado son mucho mas grandes y es aconsejable colocar dos puntos de soporte) queden dentro de la zona de los patines. Si no podéis, recordar que esa pletina tendrá que disponer de mas espesor o habrá que pensar en como añadir refuerzos para evitar principalmente que la pieza flexe. Los efectos negativos de esta flexión los podremos ver como vibraciones o falta de precisión en la pieza mecanizada, pero principalmente vibraciones que os impedirán trabajar a mayor velocidad. Las vibraciones, a parte de dar un mal acabado, también pueden rompernos las fresas sin un motivo aparente.

Quiero hacer una o varias entradas sobre como buscar los limites a nuestras máquinas. Si bien es cierto, que las fresas tienen una serie de parámetros y fórmulas, estas no pueden ser aplicadas a nuestras máquinas, pues la rigidez de nuestros chasis dista mucho de las maquinas profesionales. Por tanto, a base de pruebas, escuchar a la maquina, acabados, etc tendremos que encontrar cuales son los parámetros mas adecuados para trabajar en nuestra CNC. Hablamos de parámetros como velocidad de avance en corte, velocidad de entrada en material, rpm, profundidad de pasada, etc. Lo veremos!

Recordad la importancia de esta pieza, pues podéis tener un chasis que sea la leche de robusto y colocar esta pieza con un espesor de, por ejemplo 6mm, y ya la tenéis liada. No vais a poder extraer las prestaciones del chasis porque os va a vibrar.

Para nuestro diseño, que se trata de una maquina con una distancia en Z bastante reducida (en comparación con lo que se suele ver por ahí), podemos optimizar bastante esta segunda pletina, y colocar el soporte del spindle con bastante área dentro de la zona de los patines.

Solemos encontrarnos con maquinas que tienen unos ejes Z enormes, con distancias que no se van a utilizar nunca, y este parámetro es uno de los puntos clave, a mayor necesidad de distancia en Z, la maquina nos pierde rigidez y aumentan los problemas por falta de precisión o vibraciones. Cuando vayáis a pensar el diseño de vuestra propia maquina, pensar que material vais a trabajar, pensar los espesores. Es bastante difícil, que en una maquina con estilo router CNC, que es lo que son todo este tipo de máquinas, tengamos que trabajar piezas con espesores mayores a 50mm.

Hacer la reflexión, los que ya tenéis vuestra máquina, y pensad en la perdida de prestaciones que podéis llegar a tener por tener mas cm en Z de los que realmente se necesitan. Ojo, que hay maquinas muy bien diseñadas, que esto ya lo tienen en cuenta. Pero si se va buscando bajo coste o las típicas maquinas XCarve, Workbee, etc, podréis apreciar esto.

Veis, el eje Z ya no es tan simple como aparentaba ser, y empieza a ser un elemento muy importante dentro del conjunto de una maquina CNC. Si necesitáis una maquina con una gran altura en Z, tenéis que hacer la reflexión de si realmente necesitáis un router CNC o lo que realmente os va a cumplir mejor es una fresadora de columna, que hay modelos manuales, semi automatizados, o completamente CNC. También se puede adaptar una fresadora de columna manual a CNC, no tiene mucho misterio (puede resultar una opción mas económica frente a comprar una que ya sea cnc).

He dejado para el final de esta entrada el tema de medidas. Este diseño que vamos a utilizar en nuestra Model A, que es muy sencillo, pero realmente va a cumplir perfectamente, tiene unas medidas totales de 261mm de alto x 118mm de ancho y 129 mm de fondo. No he dado muchas medidas de la maquina aun, pero el motivo principal no es otro mas que el de la juventud del diseño. En la siguiente entrada que vamos a ver, ya podremos empezar a hablar de dimensiones.

Me dejo de comentar un detalle, y es un aspecto negativo de este simple diseño. A mas simple y simplificado, alguna cosa nos dejamos por el camino. Debemos tener la precaución de tener siempre bajo control el tema de posiciones cuando usemos una maquina. En este caso, nos preocupa que podríamos llegar a sacar el carro del eje Z fuera de sus guías, pues no hay ningún elemento que lo impida por su parte inferior. Realmente no es un problema grave, pues cuando esta montado en la maquina, antes de que se salga, nos chocaría con el spindle o una fresa que tengamos montada, y no llegaríamos a sacarlo. Pero es importante tener en cuenta posibles problemas que pueden surgir, y este es uno de ellos. En caso de que nos pusiéramos a enredar con el eje Z sin tener el spindle montado, si que podríamos llegar a sacar el eje de su posición.

Esto es todo por el momento para esta parte de nuestra maquina. Que os ha parecido? Que puntos no han quedado claros? Mejoras que veis que podemos implementar sin aumentar costes, ideas, sugerencias. Enviarme todos vuestros comentarios.

Nos vemos en la siguiente entrega.

Un saludo,