La madera mas frecuentemente usada entre los aficionados del mundo de CNC es el contrachapado u okume. La siguiente mas usada puede ser mdf. Aunque esto no son maderas macizas, como puede serlo la de pino, si nos referimos a las maderas o prefabricados mas económicos. Pero que opciones tenemos si estamos mecanizando madera contrachapado y no tener un resultado que nos haga coger un poquito de manía a lijar?

Voy a centrarme en esta entrada de hoy en la que estoy mecanizando madera contrachapado u okume, pero puede ser fácilmente extrapolable a maderas similares como por ejemplo la de balsa o cualquiera que sea blanda y sus fibras de las capas superior e inferior puedan desprenderse muy fácilmente. No dejaremos de lado el mdf, que también los podemos trabajar con las fresas que comentare a continuación.

Antes de nada, muy recomendado repasar la entrada en la que se hablo sobre diferentes tipos de fresas, podéis llegar a ella usando este link. En las siguientes líneas, me voy a centrar en las fresas Up-Down cut, que para el contrachapado, son las que mejor resultado me han dado, si hablamos de fresas chinas. Podéis encontrarlas en nuestra sección de tipos de fresas para madera.

También vamos a ver algunos detalles, que es mas difícil ver contenido sobre ello, se da por sentado o no se quiere compartir ese conocimiento.

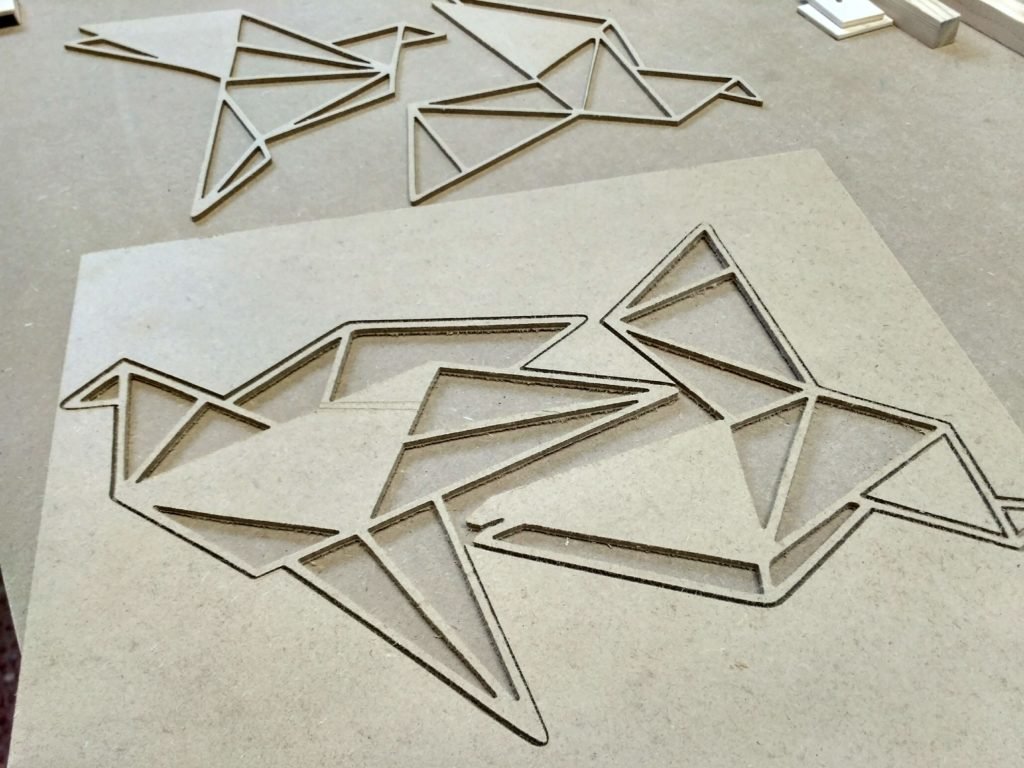

La fresa que tenéis en la imagen de la izquierda, es la que he usado para trabajar en contrachapado estos últimos días, mientras iba haciendo unos frontales de cajones para acabar de vestir el hueco de un armario de cocina del Ikea. Os dejo enlace al hilo en Twitter, mas adelante hare la entrada pertinente, pero por si alguien no sabe de lo que hablo, pues aquí el link.

El material utilizado es un panel de contrachapado de 10mm, también valido para 5mm y quizás para 3mm (aunque muy en el limite, al menos para esta de diámetro 3,175mm).

Las fresas en cuestión son del tipo Up-Down cut de 3,175mm con 12mm de filo. Las tenéis de varias medidas. Las que he usado recientemente son las de este link de Aliexpress. En caso de que queráis de diámetros superiores, podéis encontrar aquí, tengo algunas de estas en 4mm aun por estrenar.

Un inciso! -> He estado probando varias fresas que tenia pendientes sobre maderas contrachapado y mdf. Para mdf y espesores de 3mm, probé unas de tipo down-cut, ya que buscaba diámetros de 2mm y no tenía de up-down cut de esas medidas. Aunque creo, que no hay para esa configuración diámetros inferiores a 3,175mm. Cuando haces figuras pequeñas y buscas no perder mucho detalle, cada mm cuenta.

Lo pongo por aquí, porque mas adelante hare otra entrada para mdf. Pero si me seguís un poco por Twitter, veréis que algunas veces hago referencias a pruebas de fresas. Hay que generar el contenido para luego poder recopilarlo todo para una entrada en el blog.

Antes de meterme un poco en materia, y por acabar de introducir esta entrada, que al final va a ser mas largo esto que la entrada en si; En el post que hice hace un tiempo sobre la base para la lamparita Cob, usé una fresa Up-Down cut con unos resultados bastante decentes. Refresco el tema, porque los que me seguís vais a pensar, pues si hablaste ya de esto hace un tiempo… Así que, lo enlazo aquí porque es contenido que completa esta entrada de mecanizando madera contrachapado.

En ese proyecto, probé la fresa comentada antes, misma configuración que la de hoy (Up-Down) pero era de 1 filo. Mientras que la de hoy es de 2 filos. Es importante este detalle, pues son diferencias que afectan al acabado del mecanizado.

Comparando los resultados de aquellos días con los de hoy, he de decir que con la fresa de 2 filos, el acabado es mucho mejor. Queda mas limpio el corte y apenas hay fibras medio cortadas o levantadas que tener que lijar. Eso si, esto no quiere decir que todas mis piezas hayan salido 100% limpias, porque no ha sido así. Al trabajar con el panel de madera apoyado en varios puntos pero sin darle un mártir a toda la pieza, se producen las famosas vibraciones. Esto no es solo debido al detalle anterior, si no también a generar las pestañas de unión entre la pieza mecanizada y el resto del material demasiado pequeñas.

En la siguiente imagen podéis apreciar este efecto que os comento. Si bien es cierto que el corte es muy limpio, tenemos una serie de pelillos que hay que lijar posteriormente.

Y estos pelillos no es otra cosa que la consecuencia de que la pieza que esta siendo cortada vibra cuando ya no le queda casi material que la una al tablero. Al no tener apoyo por debajo, queda suspendida y únicamente sujeta por los “taps” que le hayamos configurado. Si estos son mas pequeños de lo que deberían ser, tenemos como consecuencia un mal anclaje.

La pieza que veis es tal cual ha salido de la maquina, sin tener ningún trabajo posterior realizado, simplemente el despanelizado. Que por cierto, cortar las pestañas dando la vuelta al panel, y haciendo la presión para el corte hacia adentro de la pieza, para que no se os dañe el material y os quede una marca, ocasionada de un trozo de superficie que puede saltar si ejercemos presión para un corte hacia afuera.

Una simple, rápida y sin casi esfuerzo pasada de lija, elimina esas pequeñas fibras sueltas. Mucho mas cómodo que en las piezas resultantes del pie de lámpara, donde costo un poquito mas.

Se nota la diferencia entre 1 u 2 filos a la hora de postprocesar las piezas resultantes. Con 2 filos, el trabajo es mas rápido. Hay que eliminar menos fibras.

Apreciar en la siguiente imagen de la derecha lo que os comentaba anteriormente sobre el anclaje del material. El resto del panel de madera contrachapado, al estar mejor anclado, no vibra, y por tanto el resultado del corte es 100% limpio, como podéis ver en la foto. No hay ningún trabajo realizado sobre el, es tal cual ha salido de la CNC.

El resultado del corte mecanizando madera contrachapado, tanto en la cara superior como inferior es bueno y tenemos unas piezas que salen de nuestra maquina que apenas requieren un sencillo lijado para eliminar alguna fibra que ha podido quedar suelta.

Esto es gracias a que la fresa ejerce la fuerza de corte hacia adentro del material, en ambas caras. No es como una fresa de Up cut o Down cut, donde una cara queda bien, pero la otra tiene todas las fibras mal cortadas, y hay que andar lijando la pieza luego.

Como os comentaba anteriormente, estos pelillos que salen y que nos impiden obtener un corte limpio, es debido a tener el panel en el aire y unas pestañas mal dimensionadas.

Como mi panel era un poco estrecho, las posibilidades de anclarlo bien eran limitadas. Iba moviendo un par de sujeciones conforme iba cortando, con el fin de sujetar un poco mejor el panel en el centro, pero obviamente, no era suficiente.

Lo suyo era tener un mártir que cubra al 100% el área del panel. Lo ideal? Seria tener una mesa de vacío que sujete completamente todo el panel en toda su área. Esto es un mecanismo de anclaje muy buieno, pero también es caro. Cuando arme la nueva CNC, creo que ahorrare un poco para comprar una bomba de vacío y montar un sistema de estos. Por la comodidad, facilidad, y un sinfin de cosas buenas, hay que acabar teniendo algo así. No creéis?

Quiero remarcar también el tema de las virutas. Al ser una fresa de tipo Up-Down cut, la evacuación de la viruta no es tan efectiva como en el caso de una fresa Up-cut (que son las que podemos considerar como estándar). Por tanto, parte de la viruta mecanizando madera contrachapado quedara en el corte, queda dentro de la propia ranura. Esto puede generar algún problemilla, aunque en madera no es tan traumático.

En el caso de fresas down-cut, el efecto es el mismo, gran parte de la viruta queda en la ranura.

Para ir terminando, algún detalle mas. Vamos a relacionar un poco espesores del material a cortar, profundidades de pasada, diámetro de fresa. venga, vamos a hablar un poquito, para intentar comprender como tenemos que hacer trabajar estas fresas y aprovechar sus características.

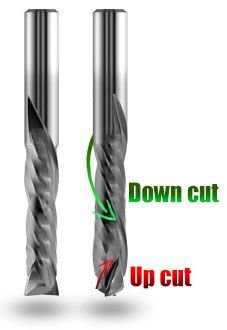

Os he comentado que este tipo de fresas Up-Down cut ejerce las fuerzas de corte hacia adentro del material. Esto es cierto, pero no ocurre esto a lo largo de todo el filo de la fresa. Me explico.

Estas fresas cuentan con una zona de corte doble, es decir, una parte de la fresa es de tipo Up-cut y la otra parte es de tipo Down-cut. Y aquí es donde reside un poco la cuestión y una de las claves para poder usar bien este tipo de herramienta.

En la imagen de la derecha, vemos como la zona de up-cut es la punta de la fresa, pero solo unos pocos mm. Esta distancia concretamente suele ser la misma que el diámetro de la fresa. Por ejemplo, si nuestra fresa es de 3,175mm, tendremos una zona up-cut de 3,175mm.

- Zona Up-cut = Diámetro de la fresa

El resto de la fresa tendrá una configuración down-cut.

Teniendo claro la estructura de la fresa, podemos pasar a como usarla. El uso de estas fresas es porque los acabados en las superficies superior e inferior no es la adecuada, dado que las fibras no se cortan del todo y se quedan ahí. Por tanto, para poder cortar bien con esta fresa, y estar mecanizando madera contrachapado correctamente, necesitamos tener en cuenta que zonas de la fresa están en contacto con la superficie problemática de la madera.

El uso adecuado es que, aun si elegimos hacer el corte en varias pasadas, en nuestra primera pasada hagamos que la zona de la fresa down-cut entre en contacto con la superficie superior del tablero. Si profundizamos poco, estaremos usando la zona Up-cut y por tanto, es como si usáramos una fresa normal, nos dejara las fibras de la madera mal cortadas.

Con un ejemplo, para reforzar el concepto. Si tenemos una pieza de madera de 10mm de espesor y nuestra fresa es de 3,175mm de diámetro (usaremos una fresa que al menos tenga 12mm de zona de corte, pero no hace falta que sea mas larga, ya que podría ser perjudicial). Nuestra primera pasada tendrá que realizarse a una profundidad de mínimo 3,5-4mm. Para que la superficie este en contacto con la zona down-cut y las fibras no se queden levantadas. Podemos hacer que la fresa se coma todo el espesor de una sola pasada si nuestro chasis de CNC nos lo permite y adaptamos el avance adecuadamente (cuidado con definir bien las pestañas que fijan el material, las fuerzas a las que esta sometida la pieza son grandes). Para la zona de la superficie inferior del tablero, bastará con que hagamos sobresalir la fresa unas pocas décimas. Yo suelo sobrepasar 2-3 décimas, pero podéis llegar hasta las 5 décimas sin problema. No tiene sentido que sea mas, porque lo que hacéis es marcar el mártir y se tendrá que cambiar antes.

La cara inferior del tablero, siempre estará en contacto con la zona Up-cut de la fresa, a no ser que os paséis de profundidad por error u omisión.

Con esto que hemos visto, daros cuenta de que el espesor del tablero marca que fresa podemos usar. Si nos vamos a diámetros mas grandes, los tableros mas finos no podrán trabajarse con estas fresas, pues no nos beneficiaremos de ellas. Para un tablero de 5mm, no vamos a usar una fresa de >5mm de diámetro. Incluso la de 4mm la veo algo justa y yo trabajaría con una de 3,175mm.

Por mi parte esto es todo lo que quería contaros en esta entrada sobre mecanizando en madera contrachapado. Si alguna cosa no esta clara y necesita darle una vuelta, dejármelo en los comentarios o las dudas o cualquier cosa sobre la que incidir mas. Puede que haga alguna entrada similar para mdf, pero esto puede servir perfectamente para aplicarlo a ese tipo de tableros.

Nos vemos en el siguiente,

Saludos.

Entradas relacionadas

Entradas mas recientes

Comparativa de fresas 1L D6 DLC de Dreanique

Comparto mis sensaciones en esta comparativa de fresas 1L D6 DLC de Dreanique que he estado probando durante el mecanizado del juego de piezas para

Mecanizado de una cartela con la CNC1500

Hoy os traigo una entradita al blog sencillita, vamos a ver el mecanizado de una cartela con la CNC1500, y os dejo mas abajo un

Reduce el proceso de lijado con este sencillo truco

En esta entrada os voy a contar una pruebecilla que he realizado esta semana, y no se trata de otra cosa que un método con

Qué maravilla de de post y de blog en general. Te sigo en twitter y en Instagram y verdaderamente da gusto leerte siempre. Para mi que soy un total novato en todo esto pero que me gusta mucho, eres una fuente de aprendizaje tremenda. Ojalá hagas la entrada relativa al MDF cuando puedas porque yo estaré encontradísimo de leerla. Gracias por todo.

Gracias por tus palabras, animan a seguir creando contenido! Preparare mas adelante para MDF. Nadie nace aprendido, así que es cuestión de ir leyendo y probando sobre los temas que te gusten. Este mundo es muy grande y tan solo arañamos su superficie.

Por cierto, Instangram aun no tengo, igual hago uno porque quiero hacer algo para tener todas las fotos que voy subiendo por Twitter en un mismo punto, aunque la prioridad sería que fuera en el blog.

Saludos,