Ya tenemos terminado el ultimo proyecto hecho en estas semanas, que como siempre, acababa tardando mas en hacerse de lo planeado. En esta ocasión, vamos a ver como hacer la fabricación modulo de cajones pequeño en madera.

Que tenemos aquí? Sencillo, un módulo de Ikea vestido por dentro en madera. Así que en esta entrada, veremos la fabricación modulo de cajones pequeño en madera. No es el primero que hago, pero si que es el primero que hago 100% entero con las piezas cortadas en la CNC Desktop 500. El objetivo es crear almacenaje casi a la medida, para nuestros espacios de trabajo, y que además sea lowcost.

Hace un tiempo, fui publicando fotos de como iba haciendo un modulo de cajones de Ikea, concretamente un modulo de cocina que llene entero de cajones para disponer de almacenamiento personalizado. No hice ningún post, pero os dejo por aquí abajo alguna foto de como quedo el trabajo.

Como me gusto el resultado, hice otro modelo mas, también a mano, como el anterior, pero con cajones enteros de lado a lado. Serían cajones de 50cm, el que os muestro en las fotos de abajo son cajones de la mitad de ancho. Ambos dos, están hechos a mano, piezas cortadas a mano, menos los frontales. El de cajones grandes, lo tengo sin terminar porque es una faena.

Tras usarlos mas de un año, me deje la idea de hacer un modulo de Ikea de los pequeños pendiente de vestir, y la idea era hacerlo al 100% en la CNC, por el tema de apurar medidas y que quedara todo ajustado. Pues ese momento ha llegado, y esta es la entrada que hago para reflejar un poco ese trabajo.

Módulos de Ikea para fabricar tu propio modulo de cajones

Cualquier estructura nos sirve para la fabricación modulo de cajones pequeño en madera, o de cualquier otro tamaño, esto ya al gusto de cada uno. Yo he elegido los modulos vacíos de Ikea porque son baratos, lo montas en un momento y cumple su cometido. Mas que nada porque los que he ido montando, iban con un objetivo, y este último es el que se sale un poco de lo normal. Básicamente lo que he hecho es una especie de Ikea hack de muebles.

Dado que el objetivo es ampliar el almacenamiento, pero haciendo este mueble prácticamente a medida, o lo que es lo mismo, los cajones enteros a medida según el uso que necesitemos.

Yo me lance a hacer todo a mano con los grandes porque no tengo aun la CNC grande, si no habría sido otra historia. Lo suyo sería haber empezado por este que os presento hoy, y luego hacer el resto, peeeero… a los Makers nos gusta un poco hacer lo que nos da la gana. Bueno, que pierdo el hilo…

Para montar el mueble que os enseño hoy, compre este módulo de Ikea:

Hay de ese mismo módulo, uno que es de colgar en pared, que vale 15€. Luego tenéis similares con mas fondo. En realidad hay un montón de módulos de este tipo. Vale cualquier cosa, el objetivo es tener el cajón para vestirlo posteriormente.

Los grandes que os he puesto antes en las fotos, son los de la gama METOD, concretamente el que compre fue este de 60x60x80.

Son económicos y cumplen bien. La razón por la que compro los cajones y no los hago yo mismo, es porque no tengo para cortar esas medidas de tableros y dejarlas bien. Lo que tiene Ikea, cumple, nos vale como proyecto de mueble ikea hack.

Aquí abajo os dejo un par de capturas de los cajones que he comprado para la fabricación de los módulos de cajones en madera.

Nota: Sobre calidades, he de decir que el modulo EKET pues no va con tornillos si no con un enganche diferente, por lo que esto nos va a jugar una mala pasada. El modulo no mantiene sus medidas internas y puede hasta ceder un poco. Los módulos de METOD si que se montan con tornillos y quedan bastante mejor, pero claro, los METOD son módulos mas grandes, entonces si buscas algo pequeño, tenéis que conocer estas cositas. Con la variedad que hay en Ikea o en otros sitios, hay de sobra para elegir al gusto.

Sistema de bajo coste para módulos de cajones

Antes de liarme a explicar el proceso de diseño, fabricación y montaje, quiero hacer una paradita para ver de que se trata este sistema lowcost para montar cajones.

Un armario de cajones en si no es algo caro, en cuanto a material madera podemos referirnos, pero si que se dispara el coste si empezamos a meter guías de bolas o cualquier sistema extra de deslizamiento para los cajones.

Como sustituimos esos carriles en nuestros cajones, que tendrán que deslizar bien si no vaya castaña. Muy sencillo, en la fabricación modulo de cajones pequeño en madera, vamos a hacer un diseño donde los laterales van a contener una serie de ranuras, y estas van a hacer de guías por las cuales la madera va a deslizar. Si tenéis muebles viejos, veréis como antes no existían estas guías, y los cajones se deslizaban sin problema (teniendo en cuenta que no estén muy desgastados).

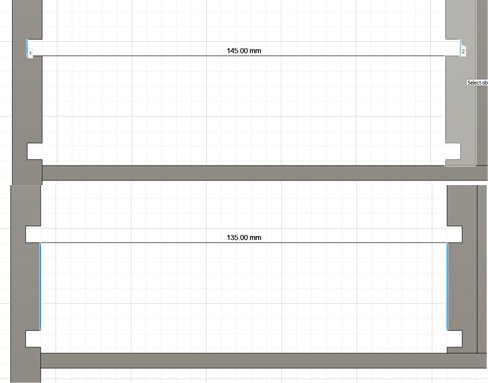

En la imagen podéis ver de que se tratan estas ranuras. Dichas ranuras serán unas decimas mas anchas que la madera que hará de base del cajón. Por ejemplo, si nuestra madera es de 5mm, haremos unas ranuras de unos 5,4mm. Quedaros con estos parámetros. Al espesor del material que hace de base, le añadimos sobre 5 décimas.

Si fueran cajones muy pequeños y poco profundos, podemos incluso apurar a aumentar solo unas 3 décimas.

Para que os hagáis correctamente la idea de lo que quiero transmitiros, en esta nueva imagen, se puede apreciar que la ranura es un pelín mas ancha que la pieza de madera que hace de base del cajón.

La profundidad de la ranura tiene que ser de unos 5mm. No hace falta mas y tampoco menos. Nuevamente si hacemos cosas muy pequeñas, podemos apurar un poco estos valores. Para hacer estas ranuras, os recomiendo una fresa de tipo down-cut, que las podéis encontrar en la sección de fresas para CNC Maker.

Como se puede apreciar, las ranuras hacen de perfectas guías para nuestros cajones. Sean del tamaño que sea, probado!

Sobre el tema de anchura del cajón respecto a anchura total disponible. Es decir, como de ancha tiene que ser la pieza respecto al espacio que hay entre cada ranura enfrentada (contando que medimos desde el fondo de la ranura).

Aquí os digo que cuanto mas finos podáis ser, mejor sensación os va a dar, menos va a bailar el cajón y mas satisfechos vais a quedar. Tan solo tenéis que dejar unas 2 décimas de margen. Cuanto mas margen dejéis, mas se notaran los efectos que acabo de comentar, y el cajón tendrá mas juego, esto se convierte en que el propio cajón puede tocaros con los elementos de sus laterales.

El cajón no tiene que ir duro en sus ranuras, pero tampoco con mucho juego. Esto es realmente difícil de lograr, porque los módulos de Ikea no son perfectos y ese milímetro o par de milímetros de variación entre medidas a diferente altura, os va a putear de una forma inimaginable. Por ello, si queremos hacer un trabajo fino fino, tendremos que ajustar cada cajón a su ranura. Por lo contrario, podemos asumir alguna décima mas de margen para ir mas rápidos.

Si no dejas juego, los cajones no van a deslizar bien!

Recordar que no se trata de que si el ancho disponible entre ranuras es de 35,6mm, nuestra base del cajón tenga esa misma medida. Tiene que ser 2-3 décimas menos. Máximo os remendaría no pasar de 5 décimas. Si lo hacéis todo a mano, podéis llegar hasta 1mm, por la complejidad de apurar y la habilidad que puedas tener para trabajar muy fino.

Estas ranuras las repasaremos de forma muy rápida con una lija de grano sobre 200. Pero recalco, pasada rápida de lija para eliminar algún posible pelillo del ranurado o viruta que haya podido quedar en su interior.

A la base de los cajones, en sus laterales, que será lo que este en contacto, lo mismo, lijaremos con grano 200 para limpiar bien el borde del corte.

Con estas simples operaciones, los cajones ya deslizan bastante bien por sus ranuras, no obstante, al acabar todo, daremos un toque maestro que os hará alucinar de la suavidad. Lo comentaré mas abajo.

Tip: Si hacemos un ligero bisel al lateral de la base del cajón, reduciremos un poco la parte en contacto y genera rozamiento, mejorando así su deslizamiento. Yo no lo suelo hacer, pero en mi prueba de concepto si que lo llegue a probar.

Otra consideración mas a tener en cuenta, los laterales de nuestro cajón no han de rozar con los laterales ranurados, por tanto, tener en cuenta que dejaremos sobre 1mm de margen en ambos lados. Al final, lo importante es que solo roce lo necesario. Si por lo que sea, os roza el lateral del cajón, no pasa nada, luego lo solucionaremos. Ejemplo: Si la anchura entre laterales ranurados (no medimos desde el interior de la ranura, si no desde el exterior), tiene una medida de 50mm, nuestro cajón tendrá una anchura exterior de 48mm. De esta forma contamos con un margen para que no lleguen a rozarse. La siguiente imagen muestra las dos medidas diferentes a las que me refiero.

Si alguien piensa que este sistema es una castaña, y que los cajones van a deslizar mal, yo le animo a que lo pruebe, con algo pequeño. Una prueba de concepto rápida, a ver que cara se le queda.

Planteamiento de la fabricación del modulo de cajones en madera

Lo que os muestro en esta entrada, lo podéis extrapolar a cualquier tipo de cajón, sea de la medida que sea. Planteamos un montaje de muy bajo coste, que por otro lado, nos llevara un poquito mas de tiempo.

Partimos de que nuestro cajón puede ser del tipo que sea, y que lo vamos a dividir como queramos. En mi caso, para la fabricación modulo de cajones pequeño en madera, he hecho un reparto de 3 tipos para intentar mostraros las posibilidades.

Os he contado un poco en las últimas líneas como es el diseño de guías de los cajones. Se resume en ranuras en paneles de madera, para que deslicen por ellas los cajones, también de madera. En mi caso, he usado madera de contrachapado. Es barata, fácil de conseguir y queda bien para dejarla cara vista.

Con estos detalles vistos, pasamos a comentar como es la estructura que tenemos que hacer para disponer de todas las ranuras necesarias. En mi caso, esta estructura esta hecha con madera de contrachapado de 10mm y algunas piezas en madera de 5mm de espesor (pero posiblemente alguna debería haber sito en 10mm también, para que no flexe). En la foto siguiente podéis ver como queda el “esqueleto” con el reparto de espacios que he hecho. Vosotros podéis repartir el espacio como queráis.

Cada cajón tiene dos laterales de 10mm de espesor, con sus ranuras de 5mm de profundidad. Un detalle importante, la madera contrachapada cuando es ranurada a esa profundidad, la pieza pierde su rigidez, pasando a deformarse y curvarse. Es por ello que usamos este espesor y varias piezas, en vez de ranurar una sola por ambas caras.

Tampoco es buena idea ranurar el lateral del cajón directamente por esto mismo, se debilita mucho la pieza. Para hacer el corte de las piezas de los cajones, os recomiendo usar fresas up-down-cut, que podéis encontrar en la sección de fresas para CNC DIY del blog, con estas fresas, os ahorrareis bastante rato de lijado.

Esta serie de piezas, han sido pegadas al cajón de Ikea. Podéis atornillarlas si queréis. Es mas, en los grandes, donde hay mas espacio para manipulación, tengo las piezas atornilladas. Aquí no da el espacio para mas, y toco pegar.

¿Por que las piezas ranuradas no tienen la misma profundidad que el cajón? No hace falta dar tanto soporte, puedes dejar 10-20cm sin soporte. Dependerá de como de largo sea el cajón, cuanto peso tenga que soportar. Ahorras material que no aporta nada, y luego para el montaje, viene bien tener el fondo sin nada para meter la mano. En mi caso, el fondo del cajón son 25cm, los laterales ranurados son de 15cm.

Os dejo algunas fotos de la primera fase del proceso, corte de las piezas en CNC y montaje del esqueleto.

Si os fijáis en la última foto, el pegar las piezas tiene su miga, han de quedar totalmente pegadas a los laterales y como el cajón no tiene unas medidas internas precisas, se ha de dejar algo de juego para que quede todo bien pegado. Por este motivo, luego hay que ir ajustando cajones, midiendo sobre el montaje real y no basarnos directamente en el modelo 3d que tengamos del proyecto.

Cuando tengamos todo montado y seco, procederemos a medir el ancho de las ranuras para meterlo en nuestro diseño parametrizado de los cajones, y de esta forma dar ese ajuste a cada cajón. Posiblemente varias ranuras coincidirán en medida, pero no será así en todas. No os confiéis.

Diseño de cajones parametrizados

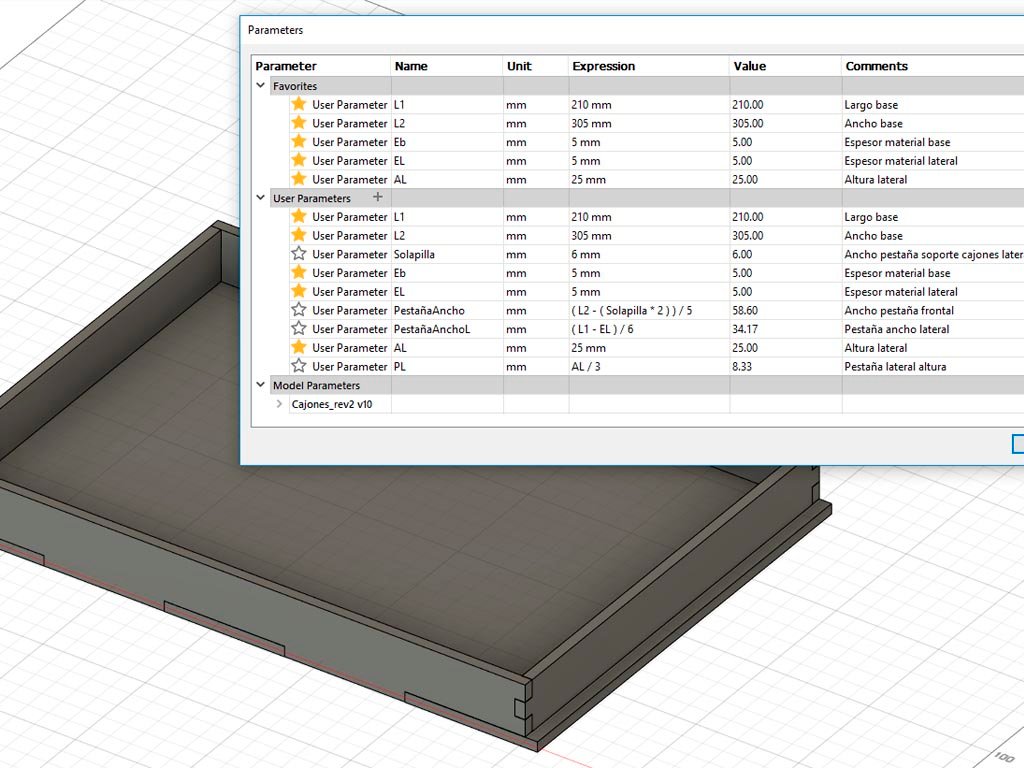

Para trabajar cómodamente en esta fase, necesitamos tener el diseño de nuestros cajones parametrizado, de esta forma podemos hacer los ajustes necesarios en el diseño para luego generar los códigos de corte para la CNC.

Como veis en la imagen, dado que vamos a tener cajones de varios tipos de anchura y altura, necesitamos tener estos valores como parámetros. También muy importante contar con el espesor del material, ya que cada tablero puede variar. Hablamos de variaciones de 0,5mm entre tableros diferentes, nada despreciable.

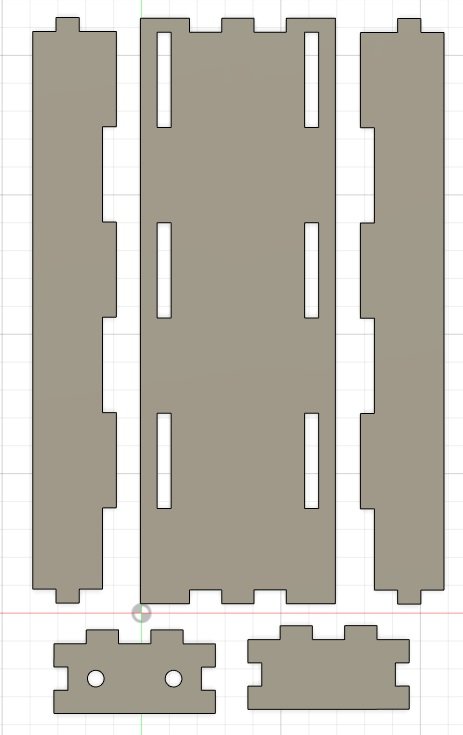

Mi recomendación es que hagáis un diseño de los cajones con pestañas, para dar mas rigidez. Si conoces otro diseño que pueda fabricarse fácil y quede un cajón robusto, déjamelo abajo en los comentarios. Gracias.

El montaje a que pegarse con presión para que quede todo en el sitio y no quede ninguna pieza doblada. Estas maderas contrachapado finas, de unos 5mm de espesor, tienen a doblarse, o el tablero ya esta doblado, con lo que al hacer un diseño con pestañas, el propio conjunto endereza las piezas.

Evitar dejar mucho juego entre piezas, para que quede todo lo mas preciso posible. Sobre 1 décima o 2 como mucho. Esto yo lo he metido al generar el corte, metiendo un offset de 0,05mm en la pasada de corte. De esta forma tengo un juego de 1 décima.

En mi diseño, el lateral de la base del cajón tiene 6mm, de los cuales 5mm son para entrar en la ranura y 1mm es de margen.

Tip: Si vais a cortar a laser, esto no va con vosotros, pero si vais a cortar con CNC, usar fresa de 2mm de diámetro de corte y en cada esquina interior, hacer un taladro. De esta forma os encajaran todas las piezas sin problema. Si no hacemos esto, tocaría lijar las esquinas interiores porque tendríamos una curva del radio de la fresa. En la primera imagen de abajo podéis ver esto que os comento de los agujeros en las esquinas interiores.

Frontales para la fabricación modulo de cajones pequeño en madera

Si, queda mas chulo sin nada de tiradores que con ellos, no lo voy a negar. Y porque no he pensado ningún mecanismo de apertura sin tirador, que si no…. A ver si alguien se anima y preparamos algo. Hacéis algún diseño de este mecanismo? 🙂

Los frontales de los cajones, tienen sus cosillas también. Primer consejo, buscar una tabla donde os quepa todo el despiece entero. Así aprovecháis el propio dibujo de la madera, y no rompáis esa línea en cada frontal individual de cada cajón.

En los laterales exteriores, he dejado 1-1,5mm de separación, y entre las separaciones internas, hay de 3 a 5 décimas. La parte superior fue un fallo y quedo mas espacio del que debía quedar, pero bueno. Un fallito. Recordar también no invadir con el frontal el espacio del cajón superior.

Para pegar los frontales, aseguraros de que quedan en ángulo con la base, para que quede el frontal plano y no torcido. En caso de quedar torcido, no os quedara la superficie lisa.

Para pegar, me he ayudado de un poco de loctite para fijar el frontal, y cola de madera, la que he usado es la Titebond, que podéis encontrar varios tipos en la sección de herramientas del blog. El Loctite es para un fijado rápido, ya que cada frontal lo coloco en su posición, así que necesito un par de puntos de agarre rápido y posteriormente olvidarme del cajón sin que se mueva.

Como calcular la separación entre frontales

En la separación entre los frontales de los cajones, hay que tener en cuenta algún detallito. A mi personalmente me gusta que quede el menor espacio posible. Siempre trato de reducirlo, pero cuando sea posible.

Si vas a hacer todo el trabajo a mano, mi consejo es que busques la separación de 1mm entre los frontales. Si por contrario vas a hacer las piezas con CNC, puedes apurar hasta unas decimas.

La separación entre frontales, en las separaciones internas, es sobre 3-5 decimas. Es muy importante tener en cuenta el juego que hemos dejado en los cajones, ya que necesitamos contar con dicho juego para que no se choquen.

En los laterales exteriores, la separación con el cajón del Ikea, la separación la he dejado entre 1 – 1,5mm.

Recordar que los cajones tienen una holgura lateral pero también tenemos que contar con la holgura en altura, que hemos dejado en la ranura.

Tiradores para los cajones

Vamos terminando, no es un proyecto difícil, pero si un poco largo y que puede ir haciéndose a ratitos. Bueno, cuanto mas grande sea el módulo contenedor de cajones, mas tiempo nos llevara.

Hasta el momento, no hemos puesto un solo tornillo, ni clavo, ni usado ningún material que no sea la madera de contrachapado y el módulo de Ikea en la Fabricación modulo de cajones pequeño en madera. Y el pegamento, que nos lo dejamos. Buscamos montar almacenamiento con cajones de muy bajo coste, y lo vamos logrando.

Para el caso de los tiradores, aquí nuevamente hay plena libertad, y nuevamente, estos van pegados. Tened este detalle en mente por si buscáis diseños especiales, la superficie en contacto entre tirador y frontal.

En mi caso, he elegido un diseño muy básico. Probé un par de cosas y este es lo que mas me convenció. Los cajones son pequeños, y tampoco quería poner un tirador que ocupara todo.

Los tamaños de los tiradores van en relación al ancho de cada cajón. Tengo un cajón de todo el ancho del módulo, luego otro que es la mitad, y el mas pequeño, nuevamente la mitad del anterior (una cuarta parte del ancho del modulo). Mis tiradores, tienen 3 tamaños, y cada uno es el doble/mitad del anterior.

Acabado final

Llegamos a las últimas líneas de esta entrada, ya tenemos todo pegado, seco, colocado en su sitio. El aspecto, chulísimo. La funcionalidad, plena. Pero vamos a darle un par de toques finales.

Que os parece si realzamos un poquito la madera y, como os dije hace un rato, el toque maestro para la suavidad de los cajones.

Protección a los frontales de madera

Podemos dejar esta paso a un lado, y tener la madera natural al tacto, o podemos darle algún tipo de acabado. Las posibilidades son varias, desde lacar con acrílico y dar un aspecto liso y brillante a los cajones, con métodos como los que vimos la semana pasada en la entrada de acabado espejo en madera fácil, que tenéis ahí el enlace por si no lo visteis.

Podéis pintar del color que queráis, os recomiendo en este caso dar una capa de imprimación y luego tirar de los Spry de Montana, gama brillante o gama mate. El resultado, brutal.

Podéis barnizar, usando un barniz al agua. O como en mi caso, aplicar un aceite, en mi caso utilice aceite de linaza. Tenéis algunas de estas cosas en la sección de herramientas para el taller, echadle un vistazo.

El aceite de linaza realza el dibujo de la madera, se aplica muy fácil, es natural y protege la madera de bichos y condiciones climáticas, tanto para interior como exterior. Un detalle importante, primero pegar los tiradores, porque si dais el aceite antes, luego no os pegara bien. Con esta serie de opciones, tenéis para elegir.

Deslizamiento suave en los cajones, el secreto!

Como bien comente al principio, dejo este truco para el final. Los cajones, con su pasada de lija entre 200-360 es suficiente. Ya deslizan bien, pero puede haber alguno que sea un pelín mas grande o lo que sea. Como hacemos para que dichos cajones deslicen con mas suavidad?

Aplicando CERA SOLIDA para muebles. A alguno igual se le parte el cerebro en dos, pero esta solución va de lujo!

La cera a aplicar es importante que sea solida, y dicha cera la daremos con un trapito en la pestaña lateral de cada cajón de madera que hemos fabricado, la que esta en contacto con la ranura. Aplicamos un poquito, y extendemos por todo el lateral, lo mismo con el otro. Y fin!

Metemos el cajón en su sitio, deslizamos en todo su recorrido unas pocas veces, y a por el siguiente. No tiene mas complicación. Veréis la diferencia!

Yo uso cera del Leroy Merlin que el tarro apenas cuesta 3-4€. Tenéis otras opciones en Amazon, os dejo aquí un enlace con resultados de diferentes ceras. Otra casa que también tiene buenos productos es Chesnut, así que podéis comprar sus ceras que también vana a funcionar.

Terminado...

Poco mas que contar acerca de este proyecto sobre la Fabricación modulo de cajones pequeño en madera, queda un resultado muy chulo y encima tenéis almacenamiento a medida para lo que queráis. Solo tenéis que adaptar el concepto a vuestras necesidades. La flexibilidad es total.

Si por lo que sea, necesitáis cajones que aguanten mas peso, podéis hacer la base del cajón en 10mm de espesor y luego mecanizarle la pestaña a la anchura de la ranura. De esta forma, tenéis una base mas robusta para cargar mas!

Es una forma de tener cajones a muy bajo coste, habéis visto el material que hemos usado. Este sistema es muy usado y merece la pena probarlo para experimentar. No dejéis pasar la oportunidad, tanto si hacéis a mano todo, como si es mediante maquinas.

Por mi parte esto es todo, nos vemos en el siguiente.

Saludos,

Entradas relacionadas

Entradas mas recientes

Mecanizado de una cartela con la CNC1500

Hoy os traigo una entradita al blog sencillita, vamos a ver el mecanizado de una cartela con la CNC1500, y os dejo mas abajo un

Reduce el proceso de lijado con este sencillo truco

En esta entrada os voy a contar una pruebecilla que he realizado esta semana, y no se trata de otra cosa que un método con

Como cambiar los engranajes cónicos al torno de metal

Nuestros pequeños tornos para hobby también necesitan de mantenimientos mas profundos, en este caso vamos a ver como cambiar los engranajes cónicos al torno de