Continuando con la serie de pequeños proyectos sobre utillaje para nuestras maquinas, le llega el turno a las mordazas. Concretamente voy a realizar un prototipo basándome en la mordaza VISE del canal de NYC CNC para anclarla posteriormente en un fixture plate o mediante una placa adaptadora en cualquier otra superficie.

Si ya tenemos un fixture plate o una mesa ranurada, podemos adaptar un poco el diseño de las mordazas VISE que hace la gente de NYC CNC. A continuación os dejare enlaces a la tienda de ellos, vídeos de como son, como se usan y los ficheros 3d que tienen de cada modelo en Fusion360, así podéis bajarlos y adaptaros el diseño a vuestras maquinas. Inicialmente he adaptado un pelin las medidas iniciales, ya que se trata nuevamente de una toma de contacto y el material que podía comprar era ligeramente mas pequeño. Aun así, creo que me pasado de tamaño, ya que mi CNC no es tan grande como un centro de mecanizado y no descarto hacer un modelo posterior un poco mas pequeño, con la corrección de todos los fallos que vea y mejoras, y así no “perder” tanta superficie útil de la mesa de trabajo.

Link del producto real: https://saundersmachineworks.com/collections/all/products/modular-vise

Link archivos 3d: https://www.nyccnc.com/solid-models-saunders-machine-works-products/#1567975289052-2fae56f6-bb2f

Link vídeos explicativos de su funcionamiento e instalación: https://www.nyccnc.com/use-smw-mod-vise/

Table of Contents

Punto de partida

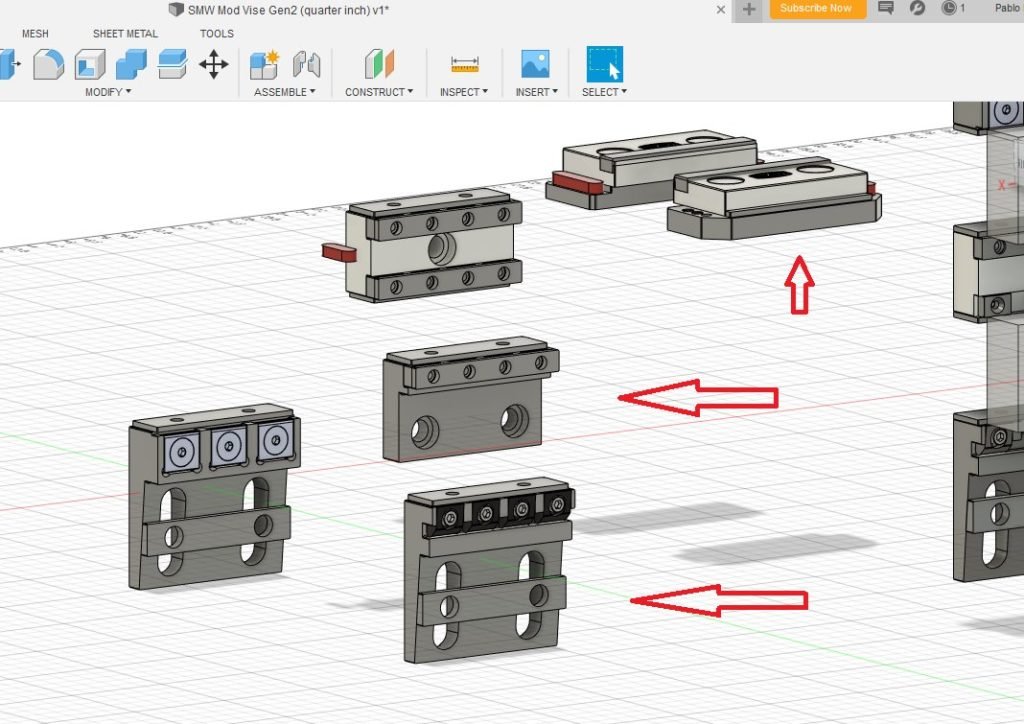

El punto desde el que comenzamos en este proyecto es uno o varios de los diseños ya hechos por esta gente que son unos fieras en la materia. En la colección que tienen de mordazas, me he fijado en dos.

He marcado tres modelos en la imagen superior, donde he colocado unos cuantos de los que ellos tienen. Los que mas sencillos me han parecido de fabricar. Principalmente me voy a centrar sobre las que están marcadas con flechas horizontales y mas adelante igual me meto con la pieza marcada con la flecha vertical. Es una mordaza mas sencilla, en dos piezas, ya que la pieza inferior es para adaptar a la mesa donde la coloques y también es un poco mas pequeña.

La mordaza VISE se compone de dos piezas; La que es mas pequeña queda fija sobre la mesa y la otra parte, mas grande, es la que tiene un pequeño recorrido para aproximar la y colocarla con el stock, para posteriormente apretar y dejar bien anclado todo. Al ser dos piezas y viendo que me quedan los hilos bastante largos con las piezas sencillas, voy a dividir este hilo en dos partes. Una parte sera sobre la pieza mas pequeña y la otra parte será sobre la otra pieza. Bueno, me dejo de palabrería que aquí hemos venido a trabajar. Manos a la obra!

Proceso de fabricación

El material que he podido comprar para hacer este primer prototipo es un poco dispar. Por un lado tengo un bloque de AL 5083, con el que fabricare la parte mas grande de la mordaza y por otro lado encontré un recorte de 7075 con el que haré la parte fija, que es mas pequeña. Ni que decir tiene, que lo suyo seria hacerlo todo en mínimo 6082 y recomendado que sea en acero, pero esto es lo que tenemos entre manos. El 7075 es mas duro de trabajar, aunque mas agradecido, el acabado sin esforzarse gran cosa es muy chulo.

La pieza de arriba es el resultado de las diferentes operaciones que le he ido realizando. No esta acabado, pues le faltan las dos pletinas soporte sobre las que apoyara el stock. Vamos a ver como he llegado hasta este punto.

Caracteristicas

- Dimensiones:

- Agujeros para roscas M4

- Agujeros para fijación usando tornillo M5

- Anclaje para Fixture Plate **Poner enlace al articulo

- Material: Aluminio 7075

- Superficie semi pulida mediante face mill

Fabricación

Partimos originalmente del corte de un recorte sobrante de aluminio, con lo que esta muy sucio, con algo de pegamento y las caras donde se han efectuado los cortes hay que repasarlas si o si. Por tanto toca tirar del Face Mill y dejar toda la pieza limpia. La verdad es que queda genial el acabado, tanto que hasta pena seguir trabajando ese material.

Tras la operación de limpieza, importante dejar el material limpio de pegamento que pueda quedar. A veces el material viene embalado con cinta y ese pegamento de la cinta se queda pegado sobre la pieza, cuando empezamos a mecanizar, ese pegamento pasa a las fresas, plaquitas, etc y lo deja todo aun mas sucio. Un poquito de disolvente antes de nada y dejamos el material sin restos de pegamento.

Una vez acabada la operación del Face mill procedo a hacer el rebaje donde irán los tres agujeros para fijar el material sobre el fixture plate. En mi caso, he hecho los agujeros acorde a la versión que me hice del fixture plate, así que recordatorio para mi yo futuro: ” Recuerda que las medidas de la matriz del fixture plate las tendrás que respetar en futuras revisiones y/o el resto de piezas restantes a hacer”. Mi mesa de la CNC esta compuesta por tres perfiles 16016, así que tengo que fabricarme tres fixture plate poco a poco.

Posteriormente toca hacer agujeros y de paso aprovecho para hacer los del frontal donde apoyará la pletina que soporte el material que queramos anclar con la mordaza. Aquí cometo un fallo, y es que marco los agujeros sin tener en cuenta que luego tengo que rebajar ese lado también, con lo que me quedan mas arriba de lo que me habría gustado inicialmente.

Veis lo que os digo del acabado del Face Mill, una pasada y sin hacer nada especifico ni usar lubricantes. Lo que veis es tal cual sale de la fresadora de columna manual.

Tornilleria

Toda la tornilleria puede ser comprada a través de la ferretería online RationalStock. Tienen un montón de medidas, diferentes calidad y precios muy buenos.

En la próxima operación toca hacer un rebaje similar al hecho pero en el otro lado, en ese ira un cuadradillo sobre el que apoyara el material que queramos fijar. Por tanto tendremos una pletina en la cara frontal y sobre la cara superior un cuadradillo. El stock no apoyará directamente sobre el aluminio 7075, si no sobre la pletina y cuadradillo que generalmente suelen ser de un material mas duro o mas blando, según nos interese. Podría darse el caso de que no queremos que el material que vamos a anclar se marque y por tanto, podemos hacernos estas dos piezas de un material mas blando (aluminio de una serie mas blanda, bronce, cobre, etc). Luego he hecho un pequeña hendidura para que la esquina del stock no toque con la mordaza. Esta cara superior, lleva 4 agujeros roscados para anclar el cuadradillo usar plaquitas mas pequeñas, dando un poco de flexibilidad a la pieza. La foto correspondiente a estas operaciones es la que he puesto en la entrada del punto de “Proceso de fabricación”.

Por el momento no he realizado ninguna operación con la CNC, pero las ranuras hechas se podían haber realizado con la CNC sin problema. Si que realizare los últimos ajustes con las piezas montadas con la CNC, con el objetivo de que quede la base donde apoya el stock perfectamente a nivel.

Ya tenemos la base lista de esta parte de la mordaza, ahora vamos a ver las dos piezas que faltan para completar el conjunto.

Le llega el turno a las garras, son las piezas que van a estar en contacto con el stock bruto. Para las primeras pruebas, las voy a hacer en aluminio 5083. He cometido algunos errores, como por ejemplo el haber hecho los agujeros en la pieza antes que en las pletinas pequeñas, ya que al hacerlo sin medidas, luego me han quedado desplazados y las garras me quedan un poco desplazadas.

Con las piezas ancladas, queda pasar ala CNC para rectificarlas y que queden perfectamente escuadradas. En el futuro pensare hacer las mismas piezas pero en otros materiales, mas blandos o mas duros.

Podéis continuar con la segunda parte de la construcción de esta mordaza en el siguiente enlace.

Los comentarios, errores, mejoras...

De cara a ver posibles mejoras y errores, queda ver con el uso como se van desenvolviendo. Inicialmente si que vería de hacer esta pieza y su compañera mas pequeñas. Para maquinas de escritorio pueden ser un poquito grandes y perder bastante espacio. Una versión algo mas pequeña no debería influir negativamente y así podríamos aprovechar mas nuestra área útil.

Durante la entrada he ido comentando algunos de los errores de fabricación que he cometido y su posible alternativa para evitarlos.

La idea de fabricar este utillaje es facilitar o hacer mas cómoda la tarea de anclar el material a nuestra base de trabajo. Por tanto, con unos útiles será mas cómodo o adecuado que con otros.

El proceso de fabricación de estas piezas estaba enfocado a los primeros contactos con las maquinas nuevas manuales, son piezas sencillas con las que familiarizarse con avances manuales, operaciones, comportamiento, etc. Piezas sencillas y que en caso de error, no es tan grave. Así que si adquieres alguna nueva maquina, busca hacer un poco de utillaje para la toma de contacto, es un buen ejercicio.

Este post sigue en proceso de desarrollo. Lo estas viendo incompleto porque el trabajo aun esta en curso pero hay suficiente contenido como para ir compartiendo y escuchando vuestros comentarios de cara a mejorar el proceso o solventar los posibles problemas encontrados. Cuando no veas esta imagen, el post estará completo. No obstante, todo articulo será susceptible de cambio, actualización o ampliación del contenido su fuera necesario.